2024年,安徽科達(dá)機電生產(chǎn)供應(yīng)中心以多種精益手段來踐行“精益生產(chǎn)”,持續(xù)推動現(xiàn)場管理的升級和生產(chǎn)流程的優(yōu)化,通過深化生產(chǎn)過程精益管理,邁向精細(xì)化與標(biāo)準(zhǔn)化之路,為安徽科達(dá)機電注入了強有力的競爭力。

落實6S精益管理:

6S管理是一種旨在改善現(xiàn)場工作環(huán)境、提升員工工作效率的標(biāo)準(zhǔn)化管理模式。安徽科達(dá)機電生產(chǎn)供應(yīng)中心通過實施6S管理、PDCA循環(huán)工具、KYT危險預(yù)知訓(xùn)練等,不斷優(yōu)化現(xiàn)場工作環(huán)境,消除不良現(xiàn)象,實現(xiàn)人員“零事故”,減少浪費和錯誤,進(jìn)而提升現(xiàn)場工作效率。

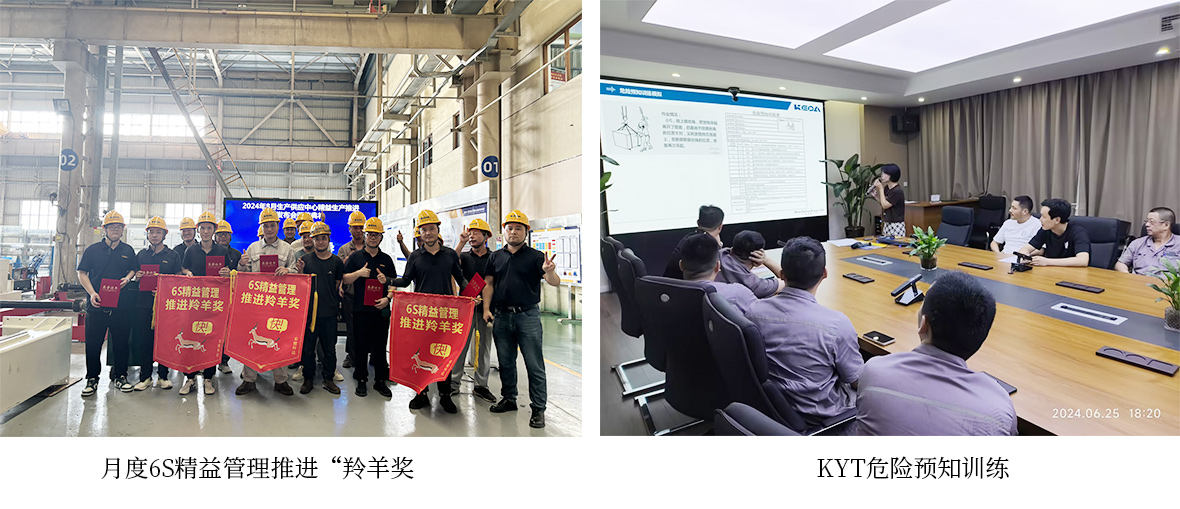

為了確保管理措施的有效執(zhí)行,生產(chǎn)供應(yīng)中心推進(jìn)車間月度“羚羊獎”和“蝸牛獎”,從6S現(xiàn)場、質(zhì)量考評、精益項、安全等維度進(jìn)行考核并建立相應(yīng)的紀(jì)律執(zhí)行機制和獎懲制度,以激勵各車間持續(xù)改進(jìn)和提升。

打造復(fù)合型人才:

持續(xù)推行“一崗多能”專項工作,搭建展才釋能平臺,拓寬員工成長渠道,鍛煉培養(yǎng)更多“一崗多能”、“一專多能”復(fù)合型、技能型人才。

2024年5月,安徽科達(dá)機電生產(chǎn)供應(yīng)中心舉行第三屆“一崗多能”活動。鑒定工種涵蓋鉚工、鉗工、焊工、線切割、普通8米龍銑、數(shù)控銑、鏜床、落地鏜等技能工種。經(jīng)理論和實操考核,9位員工通過鑒定,截至2024年12月,產(chǎn)出多能工崗位工時總和1.35萬小時。

形成全員精益文化:

精益文化是滋養(yǎng)精益管理茁壯成長的根基。安徽科達(dá)機電生產(chǎn)供應(yīng)中心全員參與精益自主改善,構(gòu)建精益文化,營造創(chuàng)新、厲行節(jié)約、角逐卓越的工作環(huán)境。大家通過自主改善發(fā)布會將創(chuàng)新的工作理念注入車間操作現(xiàn)場,設(shè)計出多種工裝,現(xiàn)場問題更是從源頭治理。

截至2024年年底,自主改善提出有效提案225條,其中精益項直接降本達(dá)20萬,完成率高達(dá)95%,覆蓋率100%。生產(chǎn)供應(yīng)中心通過優(yōu)化生產(chǎn)方式、加工工藝、生產(chǎn)組織、圖紙合理化建議等,全年完成降本約50萬。

生產(chǎn)供應(yīng)中心每月設(shè)立精益改善提案“綠色通道”,定期舉辦精益改善發(fā)布會、表彰優(yōu)秀精益項,在2024年11月舉辦全員精益知識競賽,通過多種方式激發(fā)員工參與熱忱,化“要我精益”為“我要精益”,讓精益成為員工下意識的工作習(xí)慣。

推出“零件面漆裝配”新模式:

為提高涂裝車間生產(chǎn)效率及涂裝質(zhì)量,并以此推動產(chǎn)品的技術(shù)與工藝升級、提升產(chǎn)品外觀、縮短交貨周期、提高車間整體形象,安徽科達(dá)機電生產(chǎn)供應(yīng)中心自2023年10 月起實行零部件噴涂面漆后再裝配的新裝配模式。最終于2024年5月實現(xiàn)整線部分主機設(shè)備裝配后擦拭入庫的目標(biāo),極大地縮減了跨車間轉(zhuǎn)運、油漆車間包油、整線產(chǎn)品交付等時間。

自2023年10月始至2024年5月,生產(chǎn)供應(yīng)中心完成既定的目標(biāo)(14臺主機設(shè)備由零部件底漆裝配改變?yōu)槊嫫嵫b配),員工素質(zhì)(零部件面漆裝配后,轉(zhuǎn)運過程、裝配過程、存放過程要求員工需保護(hù)面漆不受損壞,嚴(yán)禁踩踏零件表面)、管理人員能力、計劃排產(chǎn)周期準(zhǔn)確性、零部件功能互換、工藝思路轉(zhuǎn)變等方面均有明顯提升。

通過實行零部件面漆裝配,減少了主機設(shè)備二次轉(zhuǎn)運至油漆房、主機噴漆前的防護(hù)包裹時間,經(jīng)測算,零部件面漆裝配比底漆裝配油漆工時減少約147.7小時,油漆成本約減少24190元/整線(稅前),提高了產(chǎn)品交付周期。

成立“海外打包專項組”:

為提高海外打包效率及包裝產(chǎn)品質(zhì)量,在2024年9月,安徽科達(dá)機電生產(chǎn)供應(yīng)中心正式成立“海外打包專項組”,定向?qū)嵤└纳坪M獯虬ぷ鞯纳墐?yōu)化,將原有的鐵質(zhì)工裝為基礎(chǔ)逐步轉(zhuǎn)為木質(zhì)化打包,最終在2024年12月完成既定的目標(biāo),即設(shè)備打包木質(zhì)化、木箱標(biāo)識完善、設(shè)備打包標(biāo)準(zhǔn)制定、發(fā)貨清單標(biāo)準(zhǔn)、打包標(biāo)識規(guī)范等。經(jīng)測算,整線打包效率比原來提高30%,成本減少1.6元/整線(稅前)。

生產(chǎn)供應(yīng)中心通過對比實驗、模擬實驗以及數(shù)據(jù)分析,確定最適合的打包設(shè)備、材料和流程組合,制定標(biāo)準(zhǔn)化打包操作規(guī)程,提高打包效率,通過優(yōu)化打包方式和材料使用,減少打包成本,提高公司的經(jīng)濟效益。

“一號工程”— 提升全球競爭力

為進(jìn)一步加快“全球化”戰(zhàn)略布局,提升在全球市場中的競爭力,安徽科達(dá)機電于2024年5月正式成立“新銘豐一號工程”專項工作組,致力于對標(biāo)國際先進(jìn)標(biāo)桿企業(yè),構(gòu)建符合國際標(biāo)準(zhǔn)的整線項目交付流程。

隨著安徽科達(dá)機電全面推進(jìn)全球化進(jìn)程和海外項目的不斷落地,生產(chǎn)供應(yīng)中心參與“一號工程”設(shè)備安裝作業(yè)指導(dǎo)書編制,根據(jù)各需求部門的意見反饋,以及結(jié)合設(shè)備自身的特點,編制“安裝簡單、要求清晰”的“新”安裝作業(yè)指導(dǎo)書,制定更高的設(shè)備交付標(biāo)準(zhǔn),以技術(shù)支持公司全球競爭力的提高。

“新銘豐一號工程”專項工作組成立:

精益生產(chǎn)、精益管理不僅僅是一套方法和工具的集合,更是一種全員參與、持續(xù)改進(jìn)的企業(yè)文化。它打破了部門之間的壁壘,讓公司的各個環(huán)節(jié)緊密協(xié)作,共同聚焦于為客戶創(chuàng)造價值和提高生產(chǎn)效率。

精益的真正威力源自從錯誤中學(xué)習(xí)并不停改進(jìn)。在改善的道路上,我們不僅僅在解決問題,更在不斷地成長。每一次的改善都能更加深刻地理解團隊的力量。正如老子所言:“行而不輟,知而不厭”,改善的道路上安徽科達(dá)機電生產(chǎn)供應(yīng)中心將行進(jìn)不輟,不斷追求更高的標(biāo)準(zhǔn),尋找更多的改善機會。

返回列表

返回列表